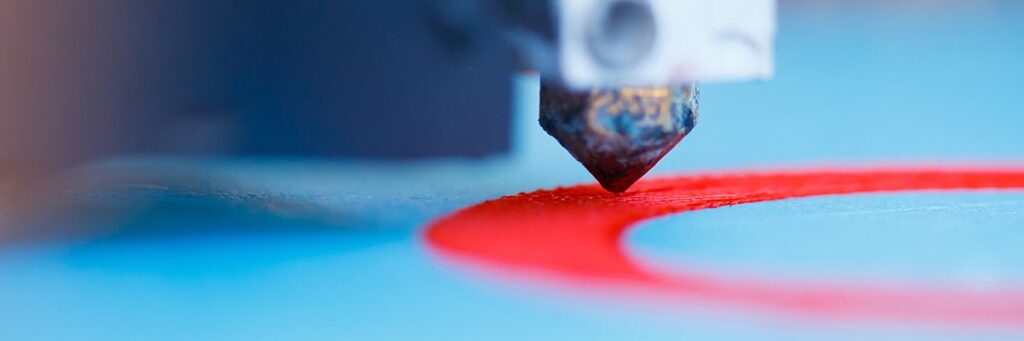

MarketsandMarkets ha previsto di recente che il mercato globale della stampa 3D crescerà del 22,5% all’anno da $ 12,6 miliardi nel 2021 a $ 34,8 miliardi entro il 2026. L’utilità della tecnologia è stata dimostrata durante la pandemia, quando Stampa 3D ha permesso alle aziende di stampare parti per dispositivi di protezione individuale (DPI).

Secondo MarketsandMarkets, il settore della produzione industriale si sta spostando da una fase di prototipo di adozione della stampa 3D allo sviluppo di prodotti finali. Ad esempio, le stampanti 3D consentono alle organizzazioni di vari settori di creare attrezzature e attrezzature personalizzate a basso volume a un costo inferiore rispetto ai prezzi tradizionali. MarketsandMarkets ha affermato che i piccoli produttori ottengono lo stesso vantaggio con una stampante 3D dei produttori globali di livello 1.

L’azienda belga di stampa 3D Materialise è una delle aziende che ha evoluto i suoi prodotti e servizi per estendere la portata della stampa 3D.

Bart van der Schueren, CTO di Materialise, ha dichiarato: “Quando abbiamo iniziato nel 1990, abbiamo acquisito una stampante per sviluppare servizi per il mercato belga, ma abbastanza rapidamente abbiamo riscontrato una mancanza di dati 3D. CAD 3D era inesistente».

I disegni erano spesso disegni a mano computerizzati, ha detto. “Quello che mancava era un modo semplice per ottenere i dati in forma completamente digitale; in caso contrario, è impossibile stampare.”

Materialise ha iniziato a sviluppare piccoli strumenti per uso interno per convertire i dati esistenti per i suoi clienti industriali. Ha anche iniziato a guardare all’imaging medico. “Con la stampa 3D, possiamo personalizzare un prodotto per un individuo”, ha affermato van der Schueren.

L’azienda ha iniziato a produrre 3D impianti dentali, e successivamente ampliato alla chirurgia del ginocchio, fornendo un modello personalizzato utilizzando l’anatomia del paziente. “Oggi forniamo protesi al ginocchio per 56.000 pazienti all’anno”, ha affermato van der Schueren.

Lo scorso ottobre, Materialise è passata a una nuova categoria di prodotti, acquisendo la tecnologia di misurazione dinamica del piede RSscan e la linea di prodotti di solette personalizzate Phits, indossate dalla campionessa della Maratona di Londra Paula Radcliffe.

Secondo van der Schueren, il 20% delle persone non indossa calzature adeguatamente misurate. Questo può portare a problemi al ginocchio, all’anca e alla schiena. Applicando tecniche simili alle stampe 3D di imaging medico personalizzato, van der Schueren ha affermato che, con calzature adattate, diventa possibile correggere l’andatura delle persone e ridurre il rischio di lesioni.

L’azienda ha ora combinato la tecnologia avanzata di analisi dell’andatura di RSscan con le sue capacità di stampa 3D. Questo crea ciò che Materialise descrive come un “flusso di lavoro in tre fasi”, consentendo agli esperti del piede di progettare il plantari più adatti in modo più efficiente e preciso.

Nella fase iniziale, Materialise Phits Suite aiuta gli esperti del piede a scansionare e misurare i dati di un paziente utilizzando piastre di pressione footscan di alta qualità e scanner 3D. Successivamente, il software footscan automatizza il design della soletta e fornisce consigli scientifici con un’opzione di input manuale da parte di esperti. Infine, l’esperto del piede può inviare il progetto della soletta generato attraverso un portale cloud allo stabilimento di produzione di Materialise. In pochi giorni, plantari personalizzati stampati in 3D vengono consegnati allo studio e, infine, al paziente.

L’azienda ha lavorato con Tecnologia dell’andatura e del movimento per offrire solette Phits stampate in 3D. Attraverso una rete di cliniche, fornisce lo scanner del piede RSscan 3D e il software di accompagnamento per i podologi. Durante una consultazione, a un paziente viene chiesto di camminare lungo la piastra di pressione RSscan un certo numero di volte. La matrice di sensori sulla piastra di pressione effettua misurazioni in vari punti del piede.

“Abbiamo sviluppato strumenti per tradurre queste misurazioni della pressione in un’analisi dell’andatura”, ha affermato van der Schueren, aggiungendo che questo può essere utilizzato per stampare in 3D una soletta personalizzata.

Osservando come funziona la piastra di pressione, Scott Barton, direttore di Gait and Motion Technology, ha dichiarato: “Ci sono 4.096 sensori, ciascuno dei quali misura 5×7 mm, che registrano a 300 Hz per mezzo metro. Questo ci permette di catturare le cose velocemente e con maggiori dettagli”.

Al paziente viene chiesto di camminare su e giù per la piastra di pressione sei volte, il che fornisce dati sufficienti per analizzare ogni impronta di pressione. I dati vengono quindi mediati e tutti i dati errati vengono rimossi, lasciando un set di dati chiaro che un podologo può utilizzare con il software di progettazione di RSscan per personalizzare una soletta per correggere l’andatura del paziente.

I dati vengono quindi crittografati per conformarsi al regolamento generale sulla protezione dei dati e inseriti nel cloud, dove vengono aggiunti a una coda nel sistema di produzione.

Materialise sta esplorando come utilizzare l’intelligenza artificiale (AI) per aiutare nello sviluppo di solette personalizzate, ha affermato van der Schueren. “L’intelligenza artificiale aiuta a imparare dai casi, ma pensiamo di dover portare conoscenze di esperti”.

Ha detto che l’intelligenza artificiale potrebbe essere utilizzata per confrontare diversi profili di pressione del piede per identificare i modelli. Ma ha aggiunto: “Le correzioni che adotti si basano sull’euristica”.

Il campione del mondo Ultra Trail Tom Evans è uno degli atleti che utilizza solette Phits stampate in 3D montate da Gait e Motion. Ha detto: “Il team di Gait e Motion Clinics mi ha permesso di essere coerente. Ho fatto un test davvero approfondito, seguito dalla consegna delle mie solette Phits. È stato uno strumento straordinario per mantenermi coerente nei miei grandi blocchi di allenamento”.

La strategia di Materialise per sviluppare una suite di prodotti per fornire plantari stampati in 3D e, attraverso partnership come quella con Gait e Motion Technology, offrire un servizio a un’ampia base di clienti, illustra come la stampa 3D stia diventando più diffusa. Per van der Schueren, le solette sono delle dimensioni giuste per essere prodotte su larga scala utilizzando la stampa 3D.

More Stories

Risultati salutari sull’allentamento del Covid

Ukrtelecom e Iskratel lanciano l’espansione della rete in fibra da 12 milioni di euro in Ucraina

L’acquisizione di tecnologia per le forze dell’ordine richiede un esame più approfondito